其实在模切生产中有些看似不起眼的小配件,却能带来大麻烦。例如没有正确使用模切胶垫、刀模,会导致切生产尺寸有异常。

模切生产当中的异常分析

一、模切尺寸异常

原因:材料长度不确定性、移动范围太大、稳定性不足造成。稳定性不足是材料在进入胶垫与模板之间时,如果刀模各个地方的力度不一样,会产生胶垫的反弹力度不同,引起一定的摩擦力。摩擦力大,材料带的比较慢;反弹力小,材料送的快。

解决措施:

减少胶垫反弹力。降低反弹力,加快模切速度,由于两个辊子有惯性,材料快速送出,胶垫的反弹力度会降低,材料尺寸就不会出现问题。

二、前后刀模的模切尺寸不一

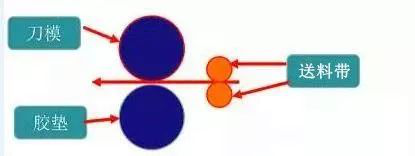

从示意图可以看出来上面是刀模,下面是胶垫,旁边是送料带。

材料是由送料带送出,(当离开送料带时)送料带就没有夹住材料,而材料是靠惯性送出,它就会产生力度不够,这时上刀模在转动,下面胶垫在拖住纸板,形成一个摩擦力,材料移动的比较慢,而刀模转的比较快,后面的尺寸就会变短。

三、胶垫原因

当模切胶垫周长发生变化时,模切尺寸也会发生变化,所以当模切胶垫磨损过多时就必须进行研磨或更换,才能确保模切尺寸精度。

旧胶垫由于磨损,它的周长变短,但是刀模与胶垫的齿轮传动比是固定的。圆周变小了,在相同的角速度的情况下,胶垫的线速度就会变小,下面的材料就有个拖动力(阻力),材料就会送的慢,而上面的刀模就比下面的快,这样也会把纸板的尺寸变短。

由此可见,模切生产过程中,模切胶垫的选用是非常关键的,在购买模切胶垫的时候要综合考虑寿命和品质。模切胶垫磨损越快,你的精度误差机率就越大。因此在操作方面应尽量减轻模切压力,这样有利于模具及优力胶垫的寿命。

四、刀模的横向部位不容易切断

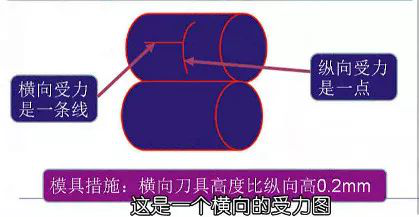

现在通过一个受力图来做解释

可以看到这个横线在往下滚动的时候,到两个辊接触的一瞬间是一条线,而纵向接触的是一个点,大家知道一个压强的原理,在受同样力的情况下,点要比线(面)的受力面积会更小。也就是压力恒定的情况下,压强不够,是通过模具来解决。

在制作模具的时候,一般横向要比纵向高0.2个毫米。但很多公司在制作模具的时候会出现这个问题,在调整模具的时候把这个0.2毫米敲下去了,也会造成不容易切断。

五、模切材料前沿不确定性移位

不确定移位最主要的原因是由于送料不稳定造成的。先来了解一下送料的这个过程。

材料首先是由开槽部再送到模切部,如果在开槽部如果没有处理好,同时材料有特别长、特别大的情况下,前面与后面的送料可能会不同步,这样就会造成尺寸的不对。

解决办法:

在开槽部的压线上同时贴一些胶带或者海绵条来稳定送料速度。也就是让我们的材料均匀的送出去,可以解决送料不确定而造成的误差。

图文转载自网络,版权归原作者所有,如侵权告知删!

文章仅作公益分享,内容不代表本平台观点

东莞市道滘宏太五金加工店

公司地址:东莞市道滘镇南丫管理区

公司网址:http://www.dghongtai.cn/

联系电话: 18676993103